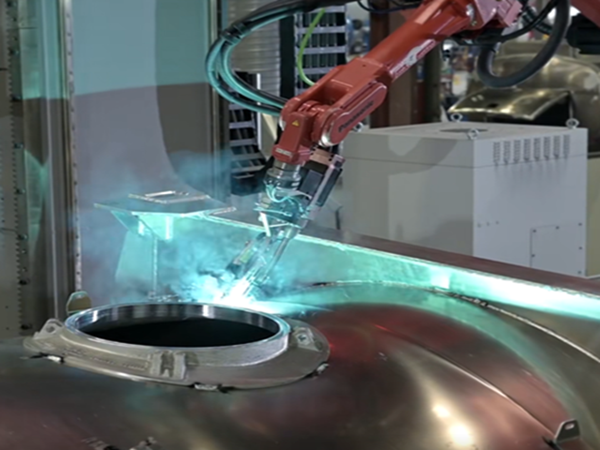

在現(xiàn)代工廠的焊接車間里,焊接機(jī)器人正逐漸取代傳統(tǒng)的人工焊接,成為生產(chǎn)線上的 “主力軍”。那焊接機(jī)器人是如何做到提升生產(chǎn)效率與降低人工成本的呢?下面為大家展開聊一下。

先說說焊接機(jī)器人是如何提高生產(chǎn)效率的。人工焊接時(shí),工作強(qiáng)度使得工人焊接一段時(shí)間后需要休息一下,遇到喝水、上廁所這些事也得中斷工作,一天下來真正用于焊接的時(shí)間可能只有 6-7 個(gè)小時(shí)。而焊接機(jī)器人只要有焊絲、電力和氣源,就能連軸工作,中間幾乎不用停歇。

另外,人工焊接時(shí),工人的經(jīng)驗(yàn)、情緒、體力狀態(tài)都會(huì)影響焊接速度、焊接質(zhì)量。機(jī)器人則完全按照預(yù)設(shè)程序作業(yè),每秒移動(dòng)多少毫米、每道焊縫用多長(zhǎng)時(shí)間,都能精準(zhǔn)控制,焊接速度穩(wěn)定又均勻。這種穩(wěn)定性讓生產(chǎn)節(jié)奏更可控,企業(yè)能更準(zhǔn)確地制定生產(chǎn)計(jì)劃,避免因進(jìn)度不均導(dǎo)致的停工待料。

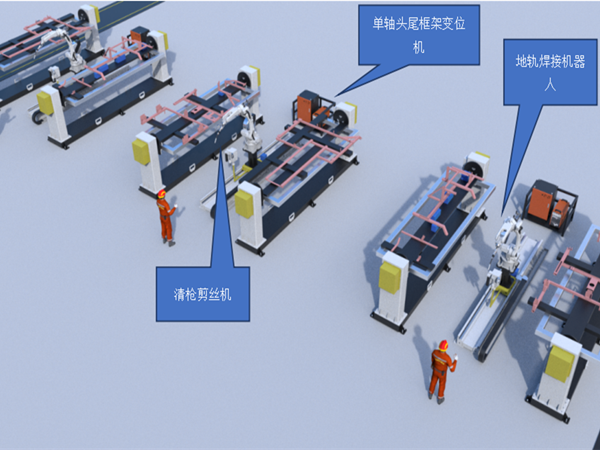

再說說焊接機(jī)器人在減少人工成本方面的作用。一個(gè)焊接車間如果原本需要 10 名焊工才能滿足生產(chǎn)需求,引入機(jī)器人后,可能 3-4 臺(tái)機(jī)器人就能承擔(dān)同樣的工作量,只需要 1-2 名工人負(fù)責(zé)監(jiān)控機(jī)器人運(yùn)行和裝卸工件。這直接減少了 7-8 名工人的工資、社保和培訓(xùn)等費(fèi)用,每年能省下幾十萬元的人工費(fèi)用。

而且,培養(yǎng)一名熟練焊工并不容易。新人通常需要 1-2 年的培訓(xùn)才能獨(dú)立上崗,期間還要支付學(xué)徒工資,老師傅帶徒弟也會(huì)影響生產(chǎn)效率。而焊接機(jī)器人的使用則省去了漫長(zhǎng)的培訓(xùn)過程,普通工人經(jīng)過 1-2 周的簡(jiǎn)單培訓(xùn),就能學(xué)會(huì)操作機(jī)器人:比如怎么啟動(dòng)程序、怎么更換焊絲、怎么處理簡(jiǎn)單故障等。例如青島賽邦智能在向工廠交付焊接機(jī)器人、焊接機(jī)器人工作站等時(shí),也會(huì)對(duì)客戶的員工制定培訓(xùn)計(jì)劃,同時(shí)也可以將車間常用焊接數(shù)據(jù)編程儲(chǔ)存,便于客戶使用時(shí)直接調(diào)出使用。這不僅降低了企業(yè)對(duì)高技術(shù)焊工的依賴,還減少了培訓(xùn)成本和時(shí)間。

此外,機(jī)器人焊接能減少很多因人工操作失誤帶來的額外成本。人工焊接時(shí),難免會(huì)出現(xiàn)漏焊、虛焊等問題,這些有缺陷的產(chǎn)品需要返工,既浪費(fèi)材料又耽誤時(shí)間。機(jī)器人焊接的合格率能達(dá)到 99% 以上,幾乎不會(huì)出現(xiàn)人為失誤導(dǎo)致的返工,大大減少了材料浪費(fèi)和二次加工的成本。

總的來說,焊接機(jī)器人就像一個(gè)不知疲倦、精準(zhǔn)高效的 “超級(jí)工人”,既能長(zhǎng)時(shí)間穩(wěn)定作業(yè)提高生產(chǎn)速度,又能減少人工數(shù)量和培訓(xùn)成本,還能降低因失誤帶來的額外支出。對(duì)企業(yè)來說,引入焊接機(jī)器人不僅能讓生產(chǎn)線跑得更快,提高企業(yè)的核心競(jìng)爭(zhēng)力,還能實(shí)實(shí)在在地省下不少錢,這也是越來越多工廠選擇它們的重要原因。